Alt kan printes – fra havenisser til pizzaer – og snart har vi alle en 3D-printer derhjemme, så vi selv kan producere lige, hvad vi har lyst til. Sådan lød det i medierne i tiden efter de første 3D-printpatenter udløb i 2009, og printerne faldt så meget i pris, at de kom inden for almindelige menneskers rækkevidde.

Men sådan gik det som bekendt ikke, og det giver heller ikke rigtig mening, bl.a. fordi de færreste kan tegne det objekt, de ønsker sig, på computeren, hvilket er første skridt i en 3D-printproces.

”Nej, 3D-print blev ikke den industrielle revolution, man spåede; det må snarere kaldes en evolution. Men teknologien udvikler sig stadig enormt inden for nogle specielle nicher og er nu den næsthurtigst voksende i verden,” siger David Bue Pedersen.

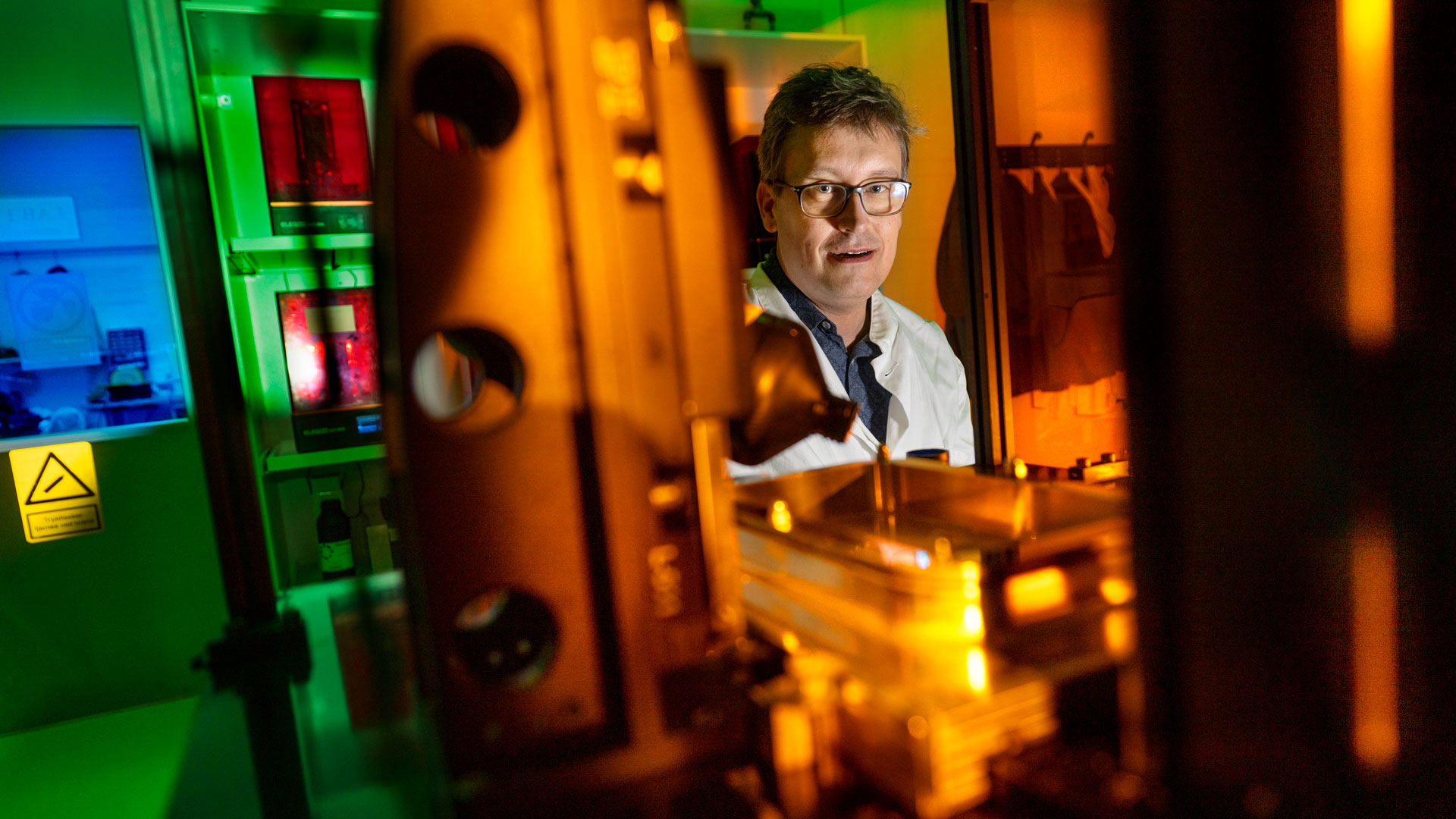

Han er seniorforsker på DTU og nok den person i Danmark, som ved mest om 3D-print. Han tog som den første en ph.d. i emnet – det var i 2012 – og siden har han opbygget et blomstrende forskningsmiljø på DTU.

Efter hypen

David får tics af at tænke på de voldsomt opskruede forventninger til 3D-print. Så han har valgt at differentiere sig fra den første hype omkring teknologien og fokuserer sin forskning på den industrielle anvendelse, som i fagsprog kaldes additive manufacturing. Han fortæller entusiastisk om teknologiens store potentiale:

”Det er legende let at 3D-printe meget avancerede komponenter, som ville være ekstremt svære at lave på konventionel vis,” begynder han.

Gasturbiner til luftfartsindustrien skal f.eks. kunne klare sig i ekstremt høje forbrændingstemperaturer. Derfor ønsker man at bygge dem i hårdere og stærkere materialer, men så er de også meget svære at bearbejde. På en 3D-printer kan man bygge sit emne op til tæt på den endelige geometri, så man bare skal lave den sidste finish med et diamantværktøj.

Ligeledes kan man undgå en omstændelig støbeteknik, der involverer masser af håndarbejde, hvis man 3D-printer individuelt tilpassede høreapparater. Og små komponenter som høreapparaternes lydkanaler, der let bliver stoppet til med ørevoks, vil måske endda kunne printes med fimrehår, så de bliver selvrensende.

Metalemner, typisk af titanium, kan også printes med porøse overflader, der f.eks. gør implantater som kunstige hofter i stand til at gro sammen med knoglen, så man kan undvære den lim, der i visse tilfælde har vist sig at være problematisk.

Åbenhed driver teknologien fremad

Man kan købe større eller mindre 3D-printere på markedet, men det minder ifølge David altid om at købe en inkjetprinter: Den kan kun én ting, teknologien er låst, og man gifter sig med leverandøren. Markedet er i det hele taget meget lukket, hvilket hæmmer innovationen og holder priserne kunstigt oppe. David ønsker lige det modsatte.

”Vi vil åbne den sorte kasse og se på teknologien ud fra en holistisk tilgang, hvor alle detaljer og deres samspil kommer under lup og kan ændres efter behov,” siger han.

Poul Due Jensens Fond har bevilget 21,3 mio. kr. til det nye laboratorium Additive Manufacturing Laboratory, der er indrettet i en gammel støbehal. Her skal David og hans team udforske og udvikle alle mulige former for metal- og plastprint. Her er ni meter til loftet, og et af laboratorierne er placeret i et tårn af gamle shippingcontainere.

”Vi vil skabe et innovationsmiljø, som kan inspirere alle de unge DTU-talenter til at drive 3D-print frem i Danmark,” siger han.

David betegner sig selv som en multikunstner med en bred viden om alle de mange forskellige emner, som er nødvendige for at forstå 3D-printteknologien; bl.a. konstruktion, computer science, fysik, kemi og materiale- og procesteknologi. Og omkring sig har han samlet en gruppe på 25 forskere og studerende med en dyb viden om hver deres emne.

”De udgør et fantastisk team og arbejder sømløst sammen; der er ingen siloforskning. Det er netop i grænsefladerne, at magien sker. Jeg er stolt over at kunne ekvipere de unge entusiastiske mennesker med en stærk værktøjskasse inden for additive manufacturing, inden de bliver sluppet fri i industrien, eller hvor de skal hen. Det gavner både forskningen og industrien – ja hele samfundet.”